以“極簡”為核心理念打造“西部制造”品牌,用最簡潔的方式、

合適的表達去呈現(xiàn)網(wǎng)站設計,從簡單的設計出發(fā),在扎實的基礎上發(fā)展創(chuàng)意

項目背景

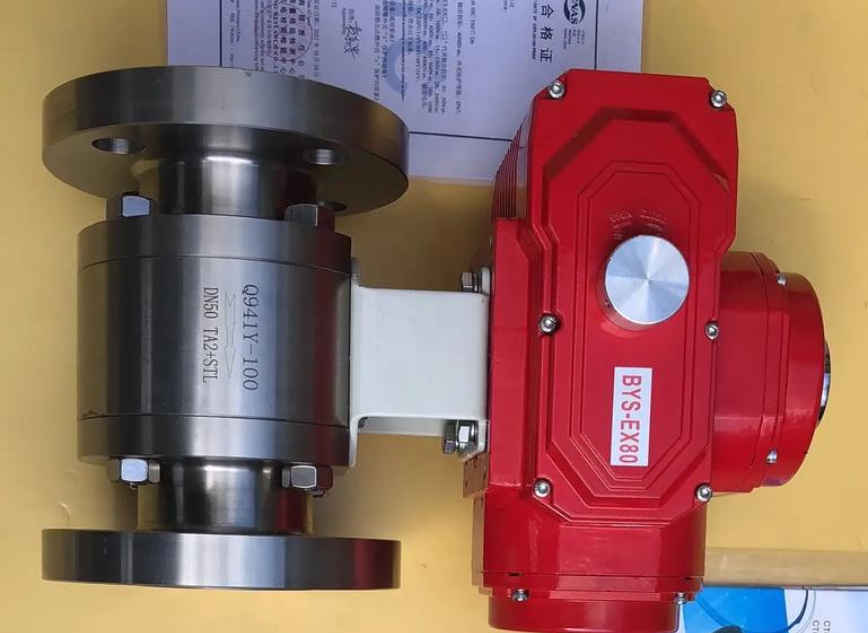

某能源裝備制造商需要為深海油氣開采系統(tǒng)定制一批耐腐蝕高壓球閥,要求滿足:

- 工作壓力:15000psi (103.4MPa)

- 耐溫范圍:-196℃~450℃

- 耐H?S/CO?腐蝕環(huán)境

- 零泄漏率(API 6D標準)

傳統(tǒng)鑄造工藝無法滿足復雜內(nèi)部流道結(jié)構(gòu)和異形密封面的加工要求,且模具開發(fā)周期長達12周。

傳統(tǒng)制造痛點

- 結(jié)構(gòu)限制:傳統(tǒng)分體式裝配導致16處潛在泄漏點

- 材料浪費:316L不銹鋼毛坯利用率僅32%

- 周期瓶頸:從設計到樣閥交付需22周

- 性能局限:無法實現(xiàn)拓撲優(yōu)化的應力分布結(jié)構(gòu)

3D打印解決方案

技術路線

1. 工藝選擇:金屬粉末床熔融(LPBF)

2. 材料體系:Inconel 718鎳基合金(ASTM B637)

3. 成型參數(shù):

- 層厚:30μm

- 激光功率:300W

- 掃描速度:800mm/s

4. 后處理:

- HIP熱等靜壓(1180℃/100MPa)

- 電解拋光(Ra 0.8μm)

- PTFE復合涂層

設計創(chuàng)新

- 一體化成型:將傳統(tǒng)21個部件整合為單件式結(jié)構(gòu)

- 仿生流道:采用Gyroid晶格結(jié)構(gòu)優(yōu)化流體動力學

- 智能冷卻系統(tǒng):集成拓撲優(yōu)化的散熱通道

- 嵌入式傳感器槽:預留無線壓力監(jiān)測模塊安裝位

技術實現(xiàn)亮點

-

數(shù)字孿生驗證:

- CFD模擬壓降降低42%

- FEA分析應力峰值下降57%

-

精密控制:

- 關鍵密封面尺寸公差:±0.05mm

- 表面粗糙度:Ra 0.4-1.6μm

- 致密度:≥99.97%

-

材料性能:

- 屈服強度:≥1100MPa

- 沖擊韌性:≥120J(-50℃)

- SCC抗性:NACE TM0177 Level VII

應用成果對比

| 指標 | 傳統(tǒng)制造 | 3D打印方案 | 提升幅度 |

|---|---|---|---|

| 零件數(shù)量 | 21件 | 1件 | -95% |

| 泄漏風險點 | 16處 | 0處 | 100% |

| 生產(chǎn)周期 | 22周 | 6周 | -73% |

| 材料利用率 | 32% | 89% | +178% |

| 重量 | 8.7kg | 5.2kg | -40% |

| 爆破壓力 | 175MPa | 245MPa | +40% |

附加價值創(chuàng)造

-

運維智能化:

- 集成式傳感器實現(xiàn)壓力/溫度實時監(jiān)控

- 數(shù)字孿生系統(tǒng)預測剩余壽命(精度±3%)

-

全生命周期成本:

- 安裝維護成本降低60%

- 使用壽命延長至15年(傳統(tǒng)8-10年)

-

環(huán)境效益:

- 減少鑄造廢料4.3噸/千件

- 能耗降低55%(ISO 14955標準)

行業(yè)啟示

該案例驗證了金屬3D打印在復雜流體設備的三大突破:

- 結(jié)構(gòu)革命:突破分體裝配限制,實現(xiàn)功能集成化

- 性能躍升:通過微觀組織控制獲得超常力學性能

- 數(shù)字制造:從物理實體到數(shù)據(jù)資產(chǎn)的范式轉(zhuǎn)變

目前該技術方案已通過API 6FA防火測試和DNV GL認證,在LNG輸送系統(tǒng)和地熱發(fā)電領域完成規(guī)模化應用,單套裝置年節(jié)約運維成本超過$280,000。

此案例典型展現(xiàn)了增材制造如何重構(gòu)傳統(tǒng)壓力容器的設計制造體系,為流程工業(yè)設備升級提供了創(chuàng)新技術路徑。需要詳細技術參數(shù)或類似應用場景方案,可提供更專業(yè)的定制化分析報告